鉄道というと、信号やら運行制御やらが付き物ですが、これらの大部分は手動ではなく、設備・システムで管理しています。つまり機械ですね。

機械ですから、老朽化して取り替える(更新)時期が必ずやってきます。更新は、技術系の「信号通信」という部署が中心となり、関係部署やメーカーと連携して進めます。

私のような運転や指令系の現場社員は、基本的に、こうした更新業務にタッチしません。というか、畑違いなのでわからない(笑)

ただし、実際に設備・システムを使用するのは現場社員ですから、機能や使い勝手等について、現場の意見が反映されないと困りますよね。というわけで、現場からも更新プロジェクトに携わる社員を出します。

実は私、昔それをやったことがありまして……。

普段は交流が少ない他部署やメーカーの人とも話ができて、面白かったです。「そういうふうに考えるのかぁ~」などと興味深い発見もあり、貴重な経験だったと思います。

今回の記事では、そんな経験の中から一つ、印象に残っている話を書いてみます。テーマは、動作試験・動作確認です。

案外盲点 「ちゃんと動かないか」も調べる必要がある

鉄道の信号設備に限った話ではないですが、機械や装置の類って、新しく導入する際、設計通りに動くかどうかを試験しますよね。きちんと試験をしたうえで、顧客に引き渡します。

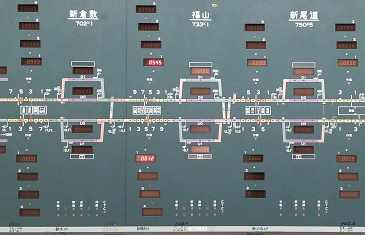

試験と言いますが、信号設備の導入では、どんな感じで試験をするのか? たとえば、Aというスイッチを操作したときに、aの部分が想定通り作動するかを見ます。これはイメージしやすいと思います。

しかし、実はスイッチAを操作したときに確認するのは、aの部分だけではありません。b・c・dといった、一見関係なさそうな部分まで確認します。

「スイッチAを操作したときに、aがちゃんと動くのを確認できればいいんじゃないの? b・c・dの何を見るんだ?」と疑問に感じるでしょう。

答えを言うと、「b・c・dが動かないこと」を確認します。スイッチAを扱った際に、aだけではなく、bやcやdが動いちゃったら困りますよね。だからa以外の箇所も確認するのです。

言われてみれば当たり前です。しかし、案外盲点ではないでしょうか。

試験というと「ちゃんと動くか?」を確かめるイメージが強いですが、「ちゃんと動かないか?」を確認するのも必要なのです。繰り返しますが、動くべきでない箇所が動いたら困るので。

──という話を知ると、試験で確認すべき項目が膨大な数に及ぶことがわかります。チェックシートが電話帳みたいになるらしいです。

鉄道の信号設備・システムには設計ミスが許されない

事務系のシステムでもかまいませんが、更新や改修、あるいは他システムとの接続などの業務に携わったことのある人、いますか? 「ここをこうして欲しい」などと要望をいろいろ出すと思いますが、「それは無理」とか「めっちゃ費用が掛かる」とか言われた経験があるのではないでしょうか。

ある部分をいじると、“副作用”が生じて、他の部分(や全体)に不都合を及ぼすことがありえます。

当該部分──Aを操作したときのaだけを見るのではなく、全体に及ぼす影響──bやcやdは問題ないか? まで検証・確認が必要なので、システムをいじったり繋いだりする話は、そう簡単ではないらしいです。

特に、鉄道の信号設備やシステムには、不具合が絶対に許されません。とりあえず使ってみて様子見をし、不具合が出たら都度改善、とはいかないのです。

もはやずいぶん昔の出来事ですが、3行合併でみずほ銀行が誕生したときに、システム統合がうまくいかずに大規模障害が起きましたよね。ああいうのが鉄道で起きたら、エラいことになります。

実際、エラいことになった事例もあります。1991(平成3)年に起きた信楽高原鐵道の列車衝突事故です。ここで詳細は説明しませんが、あれもある意味、信号のシステムトラブルが原因で起きた事故です。

鉄道に限りませんが、設備やシステムを手掛けるメーカーは本当に大変だなぁ、そして、不具合なく完成させるのは本当にすごいなぁと素直に思います。

関連記事

連動装置とは? 衝突や脱線を防いで安全を確保する「鉄道の頭脳」

そもそも鉄道の信号機って何のための設備? ~鉄道から信号機が消える日~